Para mejorar la aislación térmica de su vivienda recomendamos utilizar ESPUMA DE POLIURETANO, es una espuma rígida de celdas cerradas empleada en diversas aplicaciones en construcción tanto residencial como industrial. Se utiliza como material de aislamiento térmico en forma espuma proyectada “in situ”, en forma de planchas en combinación con diversos revestimientos o en forma de panel sándwich.

Es la mejor solución para viviendas existentes porque se adapta fácilmente a todos los espacios y en la gran mayoría de casos no se generar grandes remodelaciones ya que basta con crear una barrera de vapor en muros o techos.

La mejora del aislamiento térmico del edificio puede suponer ahorros energéticos, económicos y de emisiones de CO2 del 50% en el consumo de calefacción y aire acondicionado. Al rehabilitar térmicamente un edificio se debe tener en cuenta la mejora del confort y el ahorro energético a lo largo de toda la vida útil del inmueble.

La espuma de poliuretano es uno de los productos aislantes más empleados en construcción. Las razones principales son su versatilidad y sus prestaciones. Se encuentra en forma de:

proyección e inyección in situ

planchas conformadas

paneles sándwich prefabricados

La espuma de poliuretano destaca entre los aislantes térmicos por su:

elevada capacidad aislante

durabilidad en el tiempo

El aislamiento de fachadas, cubiertas y suelos reduce las pérdidas de energía debidas a la diferencia de temperatura entre recintos con independencia de cómo se ha generado el frío o el calor, es decir, independiente de que la fuente de energía sea renovable o no.

EI aislamiento de fachadas, cubiertas y suelos reduce las pérdidas de energía debidas a la diferencia de temperatura entre recintos con independencia de cómo se ha generado eI frío o el calor.

Aislamiento de fachadas por eI exterior.

Se realiza en muros de una hoja o de dos hojas con cámara de aire no accesible y con posibilidad de renovar estéticamente la fachada.

Una vez colocado el aislamiento al muro soporte las diferencias técnicas y económicas de los sistemas se hallan en el tipo de revestimiento.

Revestimiento continuo con acabado de mortero que impermeabiliza y protege la fachada.

Revestimiento discontinuo pétreo o cerámico sobre estructura de madera o metálica, dando lugar a una fachada ventilada.

En el caso de la fachada ventilada una de las tecnologías más utilizadas por sus prestaciones es la proyección de espuma de poliuretano.

Aislamiento de fachadas por el interior.

Se realiza en muros de una hoja o con cámara de aire no accesible y manteniendo la estética exterior de la fachada.

El factor determinante es la cantidad de espacio disponible, lo cual limita el espesor del aislamiento que se instale.

Normalmente el mejor resultado se consigue combinando aislamientos de baja conductividad térmica y poco espesor con trasdosados armados o directos a base de placas de yeso laminado como acabado interior.

En el caso del aislamiento interior de la fachada se empleará normalmente espuma de poliuretano proyectada en el caso de que haya desalojo de los ocupantes o bien planchas de poliuretano conformado.

Relleno de cámaras de aire.

Se realiza en muros de doble hoja con cámara de aire accesible (bien desde el interior o desde el exterior).

Las técnicas de inyección de los diversos productos aislantes están muy desarrolladas y exigen diferentes controles durante su ejecución:

• Revisión de las paredes (exterior e interior) por si existen grietas, defectos en las juntas o humedades que puedan reducir su resistencia durante la inyección del aislante. Exigen la detección de sus causas y su correcta reparación.

• Comprobar la continuidad de la cámara y la existencia de un espesor mínimo de relleno.

• Comprobar la existencia de cableados interiores o cualquier otro obstáculo en el interior de las cámaras.

Ésta técnica es la que requiere más precisión y especialización por parte del instalador.

Para el caso de inyección con espuma de poliuretano in situ de baja densidad:

Recomendaciones de la puesta en obra:

Las inyecciones se realizarán a través de pequeños círculos espaciados entre 50 -150 cm entre sí, sin que se sitúen sobre la misma vertical.

La inyección debe comenzar por los círculos situados en la parte inferior, llenando la cámara de abajo arriba lentamente ya que el material específico para estos casos, de baja densidad, en expansión libre y con un periodo de espumación lento debe saturar el volumen de la cámara sin crear tensiones excesivas en las fábricas colaterales ya que éstas se pueden llegar a fisurar.

El relleno de las cámaras de aire con espuma de poliuretano conforme a unas rigurosas condiciones de puesta en obra consiguen con un aceptable aislamiento continuo y rígido, que no se cae a la parte inferior de la cámara por efecto de la humedad con el paso del tiempo.

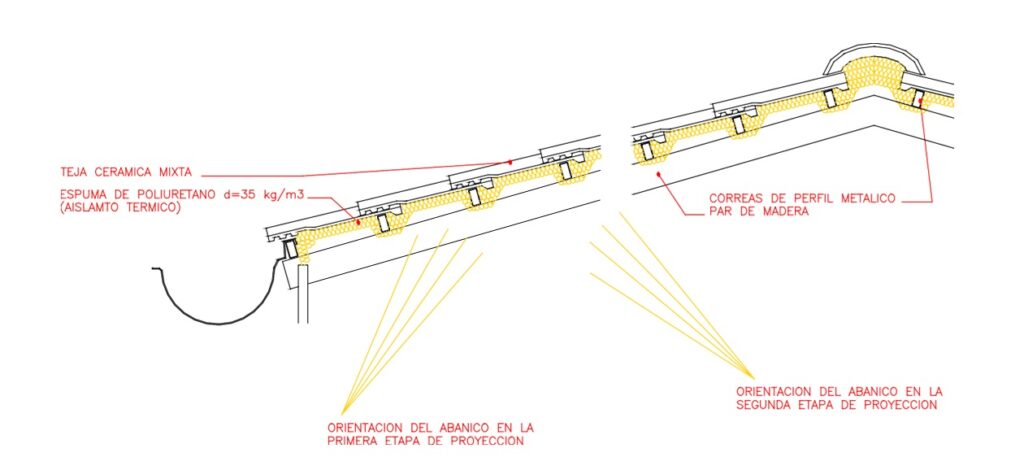

Aislamiento de cubiertas inclinadas o tejados: Depende de la necesidad de renovar total o parcialmente el revestimiento impermeable del tejado (teja, zinc-alum, fibrocemento, etc.).

La instalación de aislamiento no disminuye la solicitación mecánica de la cubierta, sino que en la mayoría de los casos la mejora, como en la proyección de espuma rígida de poliuretano sobre ripias u otros soportes ligeros que además en el caso de estar deteriorados los rehabilita.

Las técnicas de fijación del tejado marcarán el modo de fijación del producto aislante: adherido, proyectado, fijado mecánicamente o entre rastreles principalmente.

La proyección con espuma de poliuretano sobre barrera de vapor y posterior proyección de elastómero de alta densidad garantizan aislamiento, impermeabilización, ausencia de condensaciones intersticiales y protección frente a UV, proporcionando a la cubierta las prestaciones y durabilidad necesarias.

La espuma rígida de poliuretano proyectado in situ es un material aislante a base de plástico celular rígido que se produce por la reacción química de dos componentes, isocianato y poliol.

La Norma UNE 92184 recoge las características mínimas recomendables para las distintas aplicaciones del poliuretano proyectado, de las que cabe destacar lo siguiente:

USO PREVISTO DENSIDAD MÍNIMA APLICADA (KG/M3)

INCLUIDAS LAS PIELES RESISTENCIA A COMPRESIÓN (KPA)

Cubiertas Planas transitables 45-55 ≥ 200 k Pa

Cubiertas Inclinadas 35-40 ≥ 150 k Pa

Paramentos verticaIes ≥ 33 No procede

La espuma de poliuretano presenta buena adherencia en contacto con la mayor parte de los materiales de construcción, no obstante, las superficies sobre las que se vayan a realizar las proyecciones deben estar limpias, secas y ausentes de grasas y aceites, así como desprovistas de capas de herrumbre o de material envejecido. Las superficies de hormigón deberán limpiarse de la lámina de lechada superficial donde ésta esté presente. A los efectos, se utilizarán cepillos adecuados.

Una vez limpias las superficies, se recomienda el uso de substancias imprimadoras adherentes donde se prevea o no se tenga garantizada la adherencia. En el caso de láminas asfálticas se verificará el tipo de acabado, que puede ser, bien de protección mineral, bien metálica (aluminio gofrado ) o con película de polietileno. La adherencia de la espuma rígida de poliuretano sobre la protección mineral es suficiente. Cuando la protección sea metálica será necesario dar una imprimación. Si la película fuera de polietileno (antiadherente por excelencia) bastará con flamearla con soplete para conseguir una buena adherencia de la espuma. Será necesario que la adherencia de las telas al sustrato esté garantizada en toda la superficie, ya que de lo contrario se pueden formar bolsas con el consiguiente riesgo de que se puedan generar fisuras, perdiendo por esta causa la propiedad de impermeabilización.

Las superficies de hormigón deben de tener un curado mínimo de 28 días o humedad superficial máxima medida del 20%. En ningún caso la humedad superficial de la superficie a proyectar superará el 20%.

Para eliminar la grasa o aceite sobre las superficies se recomienda utilizar una solución de fosfato trisódico, terminando la operación con un lavado con agua.

Las zonas con presencia de herrumbre difícil de cepillar, deben ser tratadas con una imprimación de cromato de zinc. En zonas con presencia de adhesivos de parafina u otros materiales de reparación de sospechosa adherencia con la espuma, se debe proceder a eliminar tales materiales. Para el lavado de acabado se recomienda utilizar una presión de 14 kPa.

Consulte un presupuesto para su instalación